Przewietrzanie i podsuszanie ziarna zbóż w silosach powietrzem suchym lub podgrzanym

Dr inz. Lesław Janowicz

Członek Rady Ekspertów PZPRZ

Przewietrzanie i podsuszanie ziarna zbóż w silosach powietrzem suchym lub podgrzanym

Zboże składowane w silosach podlega zmianom jakościowym Do cech jakościowych można zaliczyć, dla zbóż: wskaźnik sedymentacji, strukturę glutenu, własności kiełkowania oraz aktywność wodną. Te właściwości podczas składowania mogą ulegać pogorszeniu, gdyż parametrami, jakie mają wpływ na ich wielkość jest wilgotność i temperatura ziarna oraz czas tej operacji. Czynnik czasu można regulować poprzez planowaną sprzedaż. Natomiast czynnik wilgotności i temperatury można zmniejszyć przez przewietrzanie przy zastosowaniu stacjonarnych lub przewoźnych wentylatorów.

Ruch wilgoci w silosie

Do zmiany temperatury ziarna potrzeba dużej ilości energii cieplnej, co powoduje, że na dużą jego część dzienne zmiany temperatury i wilgotności otaczającego powietrza nie mają większego wpływu. Dodatkowo ziarno jest słabym przewodnikiem ciepła, więc temperatura przy dachu, lub przy ścianach silosu w nieznacznym stopniu wpływa na ziarno wewnątrz całej masy. Podczas żniw temperatura ziarna jest wypadkową warunków atmosferycznych i rodzaju używanych maszyn. W czasie przechowywania jedynie ta część ziarna, które jest w bezpośrednim sąsiedztwie dachu i ścian silosu, podlega sezonowym zmianom, chyba, że składowane ziarno jest przewietrzane. W ziarnie nieprzewietrzanym, w sytuacji długotrwałych zmian temperatury otaczającego powietrza, powstają znaczące różnice temperatury pomiędzy ziarnem przy suficie i ścianach a ziarnem znajdującym się w środku masy. To zróżnicowanie temperatury w zależności od warstwy, charakterystyczne dla nieprzewietrzanego ziarna nosi nazwę gradientu temperatury. Gradient temperatury w przechowywanym ziarnie wywołuje ruch wilgotności w masie. Powodując, że część ziarna może tracić wilgotność, podczas gdy w innej części może ona wzrastać.

Jednym z mechanizmów przepływu wilgotności w masie ziarna jest dyfuzja z obszarów o wyższym ciśnieniu pary do obszarów o niższym ciśnieniu. Woda migruje „w dół” gradientu temperatury, od wyższego ciśnienia pary do niższego i przemieszcza się od cieplejszego ziarna w kierunku chłodniejszych części masy. Zebrane latem ziarno, które przechowywane jest przez zimę, bez przewietrzania, na wiosnę może być zepsute, szczególnie w przypadku silosów metalowych. Gdy podczas zimy gradient temperatury zostanie ukształtowany, wilgotność przesuwa się z ciepłego wnętrza masy do chłodnych, zewnętrznych warstw. W pobliżu środka silosu, na powierzchni ziarna, prądy powietrza przyspieszają dyfuzję wilgoci. Natomiast na wiosnę, metalowy dach powoduje tzw. „efekt piekarnika”, który szybko wysusza powierzchnię ziarna. Niemniej jednak, warstwy ziarna kilka centymetrów poniżej nadal pozostają wilgotne i są wystarczająco ciepłe do rozwoju pleśni.

Ruch powietrza w silosie

Dyfuzja jest procesem powolnym, który występuje na relatywnie małych przestrzeniach, w porównaniu do skutków, powodowanych przez prądy powietrzne w masie ziarna. Silosy metalowe z blachy gładkiej i falistej mają nieszczelną strukturę z otwartymi przestrzeniami u podstawy, dookoła drzwi i przy dachu, która ułatwia ruch powietrza. Prądy powietrza przechodzące przez masę przechowywanego ziarna zazwyczaj są rezultatem jednego lub kilku procesów:

-

efektu komina,

-

efektów ruchu powietrza (wiatru),

-

różnic wyporu hydrostatycznego (prądy konwekcyjne).

EFEKT KOMINA |

EFEKT RUCHU POWIETRZA (WIATRU) |

PRĄDY KONWEKCYJNE |

| Silne prądy powietrza występują szczególnie w wysokich, wysmukłych konstrukcjach, gdy powietrze wewnątrz jest cieplejsze od powietrza na zewnątrz. Możliwy jest przepływu powietrza do góry, przez masę ziarna, na poziomie 0,3 m/h w silosach bez kanałów wentylacyjnych u podstawy. Zwrotne efekty kominowe występują wtedy, gdy ziarno jest chłodniejsze od otaczającego powietrza. Zimne, gęste powietrze jest „odprowadzane” z silosu przez otwory przy podstawie, wciągając ciepłe, otaczające powietrze do masy ziarna. Opisywane efekty są wystarczające znaczące by wpływały na przemieszczanie wilgoci. Prądy wypartego powietrza z masy ziarna podczas zimnej pogody tworzą podciśnienie u podstawy silosów, zasysając do ziarna chłodne zewnętrzne powietrze. Efektem tego naturalnego wietrzenia, często rejestrowanego podczas pomiarów temperatur w silosach stojących, jest szybsze chłodzenie ziarna w niższych częściach zbiorników | Zjawisko to ma miejsce na skutek różnicy ciśnień powstałych, gdy powietrze opływa z dużą prędkością zakrzywioną powierzchnię Efekt taki można zaobserwować, gdy powietrze przepływa ponad dachem silosu. Powstała różnica ciśnień, ponad dachem i we wnętrzu silosu, powoduje przepływ powietrza przez ziarno w jego górnej części. Widocznym objawem tego ruchu jest ruch łopatek wentylatora przewietrzającego i ich gwałtowne przyśpieszanie, podczas silnego wiatru, nawet, gdy silos jest wypełniony. Wzrostu prędkości wiatru powoduje proporcjonalny wzrost przepływu powietrza w masie ziarna. Przepływy powietrza w silosie powstałe przez efekty komina, lub wiatru, wpływają na zmiany wilgotności w znacznie większym stopniu, niż dyfuzja czy konwekcja. Są one w efekcie przyczyną, w większości silosów, migracji wilgoci. | Termin „konwekcja” określa ruch powietrza, które przenosi ciepło, w wyniku różnic temperaturowych. Taki ruch powietrza powstaje w dobrze uszczelnionych konstrukcjach do przechowywania ziarna (np. spawanych silosach stalowych) w sytuacji, gdy temperatura przechowywanego ziarna znacznie różni się od temperatury zewnętrznej. Może to powodować zmiany temperatury części ziarna w centralnej części silosu, gdy ogrzewają się lub chłodzą warstwy ziarna przy ścianach (np. w trakcie dużego nasłonecznienia silosu). W przypadku braku efektu komina i wiatru, ruch ten powoduje przemieszanie się znacznych ilości wilgoci w masie składowanego ziarna. |

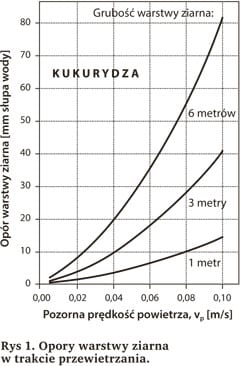

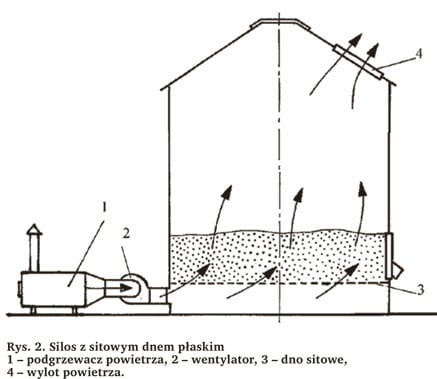

Przewietrzanie ziarna

Obecne konstrukcje silosów zapewniają aktywne przewietrzanie surowca w trakcie przechowywania. System wentylacji najczęściej składa się z wentylatora (dla dużych pojemności silosów – zespołu wentylatorów), kanałów powietrznych, systemu podłogi sitowej, kominków wentylacyjnych. Wtłaczane powietrze otoczenia (w przypadku użycia nagrzewnic – lekko podgrzanego) rozprowadzane jest kanałami i przez podłogę sitową wprowadzane jest do surowca zmagazynowanego w silosie. Po przejściu przez całą warstwę, powietrze opuszcza silos kominkami wentylacyjnymi w dachu konstrukcji lub innymi elementami konstrukcyjnymi typowymi dla różnych producentów. Zintegrowane z silosem układy przewietrzające muszą pod względem osiąganych parametrów tj. wydajności powietrza oraz sprężu uwzględniać gatunek przechowywanego surowca rolniczego. Ilość powietrza wentylacyjnego niezbędnego do ochłodzenia 1 m3 ziarna o 5-8oC wynosi około 1000 m3 (w okresie pierwszych przymrozków jesiennych, gdy różnica temperatury powietrza i składowanego ziarna przekracza 20oC). Dosuszenie ziarna poprzez wietrzenie przy wymuszonym przepływie powietrza i jego czas trwania zależą nie tylko od wilgotności względnej powietrza i jego temperatury, ale również od natężenia przepływu powietrza oraz wysokości warstwy, jak i od wilgotności i temperatury ziarna. Wilgotność względna powietrza oraz jego temperatura zależą z kolei od warunków atmosferycznych tj. od pory roku, dnia, nasłonecznienia itp. trzeba przy tym pamiętać, że wilgotność względna powietrza nie wyraża bezwzględnej zawartości pary wodnej w powietrzu – 50% wilgotności względnej wskazuje, że powietrze to zawiera połowę ilości wody, którą może pochłonąć. Chłonność pary wodnej przez powietrze zależy od temperatury i jest większa przy wyższych temperaturach powietrza. W czasie złych warunków atmosferycznych, gdy wilgotność powietrza jest tak duża, przewietrzane ziarno uległoby nawilgoceniu, należy powietrze podgrzewać. W praktyce przyjmuje się, że podgrzanie powietrza o 10oC powoduje zmniejszenie jego wilgotności względnej do 10%.

|

|

|

Rys 1. Opory warstwy ziarna w trakcie przewietrzania. |

Rys. 2. Silos z sitowym dnem płaskim 1 – podgrzewacz powietrza, 2 – wentylator, 3 – dno sitowe, 4 – wylot powietrza. |

System przewietrzania w przypadku silosów o dużych pojemnościach może być sterowany (włączenie, czas pracy) za pośrednictwem systemu monitorowania warunków termicznych występujących w masie składowanego surowca. Rozwinięte systemy kontroli w czasie rzeczywistym rejestrują temperaturę surowca, temperaturę i wilgotność powietrza otaczającego. W przypadku przekroczenia dopuszczalnych granic mogą za pośrednictwem dodatkowych modułów inicjować włączenie systemu aktywnej wentylacji czy alarmowego powiadamiania obsługi.

|

Foto 1. Wentylatory przewietrzające zasilające silos płaskodenny. |

W zależności od ich budowy tj. rozwiązań konstrukcyjnych i wyposażenia, możemy w silosach realizować następujące sposoby konserwacji surowca rolniczego (ziarna):

-

magazynować suche ziarno i okresowo je przewietrzać,

-

schładzać ziarno suche lub prawie suche – do temperatury 5 – 10C,

-

suszyć ziarno wilgotne (podstawowe zboża o wilgotności 19-20%) w warstwie do ok. 3 metrów,

-

suszyć ziarno mokre (o wilgotności do 22%) w obniżonej warstwie poniżej 1 metra i przy odpowiedniej wilgotności względnej powietrza.

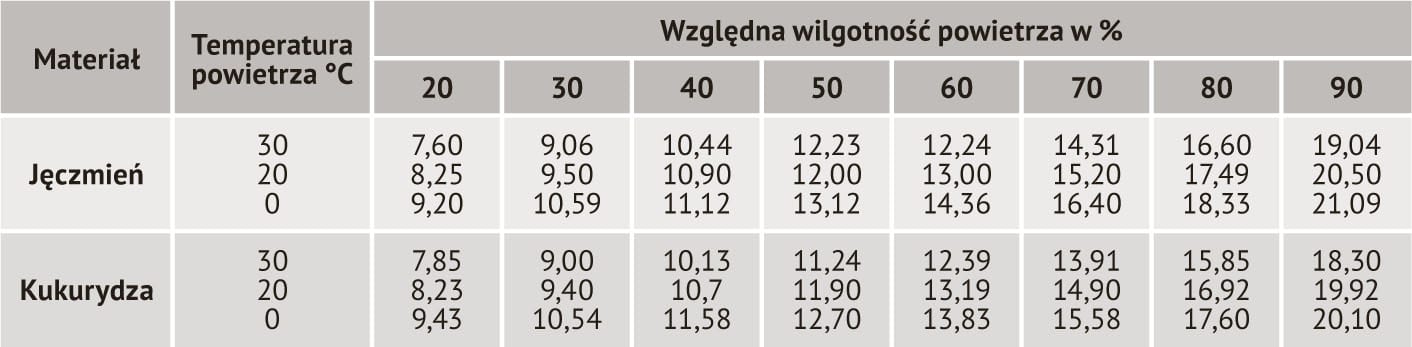

Najlepsze warunki do aktywnej wentylacji powietrzem atmosferycznym występują we wrześniu i październiku. Latem chłodzenie jest możliwe tylko nocą. Silosy zbożowe należy systematycznie kontrolować, szczególnie w okresie występowania wysokich temperatur. Proces ten jest ściśle uzależniony od wilgotności względnej i temperatury powietrza otaczającego ziarno. W określonych warunkach otoczenia wilgotność ziarna maleje do tzw. wilgotności równowagowej (tabela 1). Przytoczone w tabeli 1 dane wskazują, że w sprzyjających warunkach pogodowych, możemy osiągnąć wilgotność ziarna 13-14% podczas przedmuchiwania go powietrzem atmosferycznym, ale jednocześnie ziarno może nawilgacać się do niekorzystnych poziomów, gdy wilgotność względna powietrza przekracza 65%.

Tabela 1. Wilgotność równowagowa ziarna jęczmienia i kukurydzy.

Silos zbożowy

Rosnąca liczba magazynów ziarna oparta na silosach lub magazynach płaskich powoduje, że rola i wpływ podstawowych zjawisk zachodzących w składowanej masie ziarna powinna być w większym stopniu kontrolowana w celu zapewnienia jakości wymaganej w procesach ich dalszego przerobu na cele konsumpcyjne lub przemysłowe. Podstawowe zasady, jakimi należy kierować się w celu zapewnienia prawidłowych warunków przechowywania ziarna to:

-

dobierać odmiany zbóż do warunków klimatycznych zapewniających niskie wilgotności ziarna w okresie zbiorów,

-

oczyszczać ziarno przed zasypem do suszarni z zanieczyszczeń lekkich (dodatkowa niepotrzebna masa i woda do odparowania),

-

stosować suszarnie o przeznaczeniu i nastawach zalecanych dla ziarna zbóż. Unikać tzw. uniwersalności suszarni. Stosować podczas suszenia wymiennik ciepła,

-

utrzymywać wysoką czystość komory suszenia i kanałów zasilających w ciepłe powietrze. W razie potrzeby stosować dodatkową izolację termiczną,

-

w suszarniach daszkowych przepływowych ograniczać do minimum ilości cykli suszenia i schładzania,

-

przerywać suszenie przy poziomie wilgotności 14% (dla ziarna zbóż) i stosować leżakowanie i efektywne schładzanie ziarna. Stosować niskotemperaturowe dosuszanie.

-

nie przesuszać ziarna ze względu na wilgotność równowagową (kontrola wilgotności ziarna w trakcie suszenia) oraz na groźbę wzrostu uszkodzeń,

-

unikać suszenia ziarna w bardzo niekorzystnych warunkach pogodowych (wilgotność powyżej 80%),

-

przewietrzać masę ziarna składowanego w silosie tak, aby ograniczyć różnice temperaturowe w całej zmagazynowanej masie.

-

kontrolować temperaturę ziarna poziom wilgotności ziarna (w szczególności w okresie przewietrzania i schładzania ziarna).

Silosy są wymogiem nowoczesnego rolnictwa. Coraz wiecej gospodarstw zaopatruje się w nie.Można przejrzeć je na http://algro-lech.pl Firma dysponuje sporą ilością produktów.

Po osuszeniu ziarna przechowujemy w silosach zbozowych z http://agro-lech.pl Wydaja się byc bardzo sensowne- trwałe i wygodne w użytkowaniu.